V NEJKRUTĚJŠÍ MUČÍRNĚ KOL

Základ je stále stejný jako ve středověku. Budova napěchovaná rafinovanými nástroji a pomůckami, které mají jediný cíl. Týrat, mučit, trýznit a trápit. Něco se ale přece jen změnilo. Před stovkami let to bylo poslední místo na zemi, kam byste se chtěli dostat. Dnes se za službami této speciální mučírny sjíždí věhlasní zákazníci z celého světa.

Ne, nebojte. Nepoteče krev a žádná kost nepřijde k úhoně. Svištíme po německé dálnici a za našimi sedadly leží 12 pečlivě zabalených rámových prototypů. Míříme do laboratoře EFBe, která patří ke světové špičce v „mučení“ cyklistických komponentů. Za volantem našeho bílého kombíku sedí Petr Lavička, product manager kopřivnické továrny Bike Fun International, který bez zbytečné omáčky vysvětluje, proč se česká továrna zařadila mezi smetánku spoléhající na německé inženýry z městečka Waltrop. „Samozřejmě máme každý rám důkladně otestovaný už z dodavatelské továrny. Přesnost měření a kvalita získaných dat v laboratořích EFBe je ale úplně na jiné úrovni. Na základě těchto dat ověříme, že rám má takové vlastnosti, jaké jsme si vypočítali v softwaru,“ objasňuje mi Petr první lekci rámařské alchymie.

Po tisícovce kilometrů parkujeme před moderní budovou zasazenou do bývalého hornického areálu. Naše první kroky vedou do střízlivě zařízené kanceláře, kde naši pozornost hned přitahuje v rohu postavený prasklý bambusový rám. Provozní šéf EFBe Marcus Schroeder, trochu překvapivě mladý sympaťák, hned ve dveřích s úsměvem vysvětluje: „Bambus testy zvládl v pohodě, nevydržela to hliníková patka.“

Ale nejsme tu na výletě, po krátkém přivítání nás už čeká důkladná administrativa. Každý rám se musí podrobně zanést do laboratorní databáze a označit štítky s čárovými kódy, které si ponese další dva roky, kdy bude uskladněn v „archivu“ kvůli neprůstřelnosti testů při případných komplikacích.

Zatímco technici buší do klávesnice a běhají kolem dvanáctky rámů z Kopřivnice, využívám situace a tahám z Marcuse něco z historie testování cyklistických komponentů. Není to ještě totiž tak dávno, kdy náročný proces testování byl jen odvážným sci-fi. Změnilo se to až s rozmachem duralových slitin, kdy společně s nedostatkem zkušeností s novým materiálem dorazila také vlna praskání všech možných součástek kol. „A důležitou roli v rychlém rozvoji našeho oboru hraje také stále sílící strach z právníků. Dřív když ti praskla řidítka, šels do obchodu a koupil sis nové. Dneska jdeš sice taky do obchodu, ale místo zlomených řídítek už s sebou máš právníka,“ dodává s úsměvem Marcus.

Ostatně strach ze soudů stál i zrodu laboratoře EFBe. Před dvaceti lety vznikla v univerzitních laboratořích první stolice na testování brzd. A k překvapení jejích tvůrců se prvním zákazníkem nestal nikdo menší než japonský gigant Shimano. Když si mladí vědci představili, jaké rozměry by dostala i jen malá chyba způsobená jejich strojem, takřka přes noc založili společnost s ručením omezeným, ze které se vyklubala renomovaná laboratoř, v jejíž budově trávíme dnešní den.

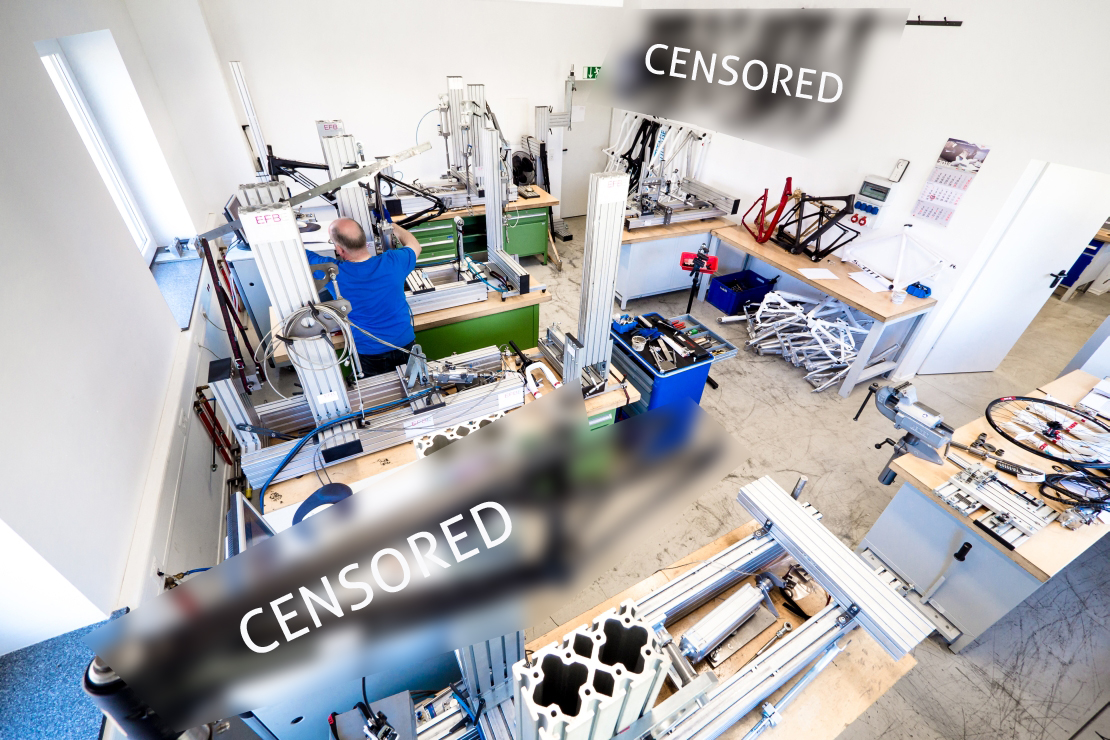

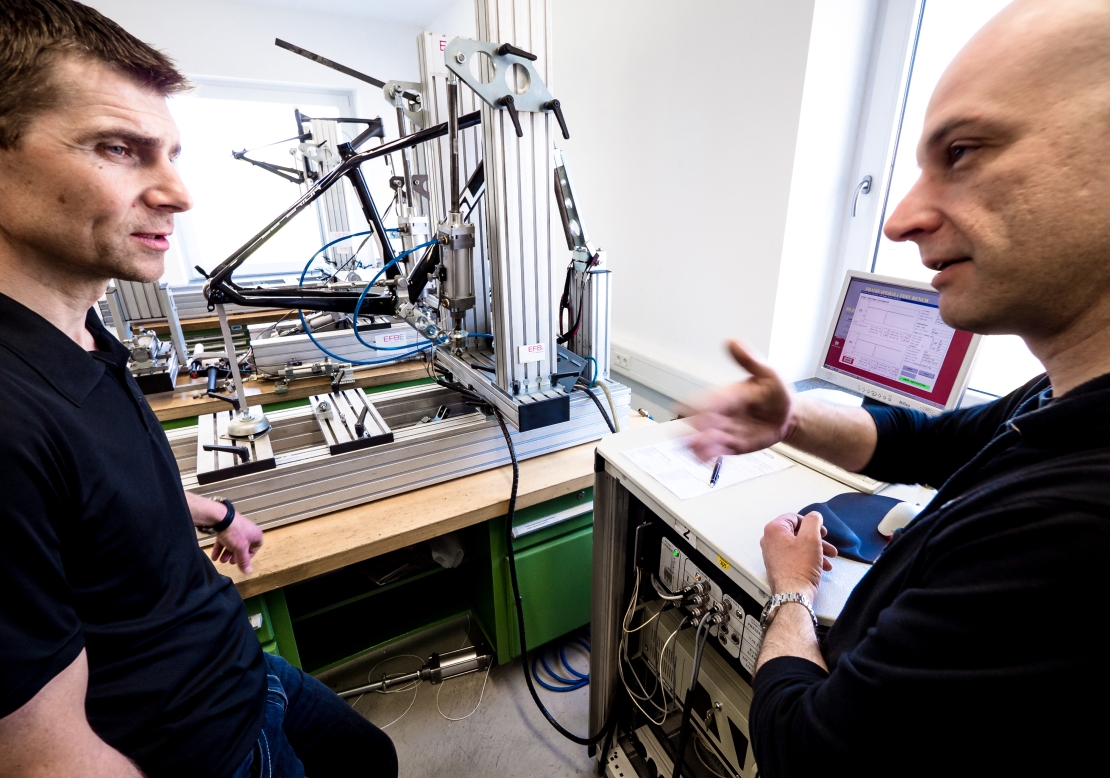

Když je nutná administrativa za námi, konečně se posunujeme k testování. Prostory připomínají mix laboratoře s dílnou, na nevelkém prostoru je zde seřazena desítka stolic a přípravků pro statické a dynamické testy komponentů.

Na stěně místností visí roztříděny nejrůznější rámy, všechny v nenápadném, základním nástřiku bez jakýchkoliv log a nálepek. Když se k nim přiblížím s foťákem, Marcus v okamžiku stojí vedle mě a zdvořile upozorňuje, že toto by se určitě nemělo v mé fotogalerii objevit. Při důkladnějším pohledu je rázem jasné proč – na stěně přede mnou totiž visí budoucnost. Je to jako se dívat oknem do roku 2015 a dál. Yeti, Scott, Ibis, DT Swiss. To je jen pár příkladů z elitní společnosti značek, které tu nechávají důkladně otestovat svá nová řešení před tím, než je uvedou na trh.

A když už jsme u budoucnosti, jak to vlastně vypadá s oborem, bude co testovat? Vždyť pokročilý software, bohaté zkušenosti s materiály a vlastní testování továren nedávají už příliš prostoru pro chyby. Marcus ale jakékoliv pochyby rychle utíná: „Kvůli posunu limitů gravity disciplín a bouřlivému rozvoji elektrokol nás tu ještě pár přesčasů čeká.“

Na řadě jsou kopřivnické rámy, na jejichž horní rámové trubce svítí výrazný nápis Prototype. Kompletní návrh, výpočty a specifikace rámu pocházejí z českého sídla firmy, podle kterých pak asijský partner připraví unikátní výrobní formu. Jako první jde do „mučící“ stolice karbonový hardtail, kde jej čeká mnohahodinový test čítající 100 000 přesně monitorovaných rázů o síle 650 Newtonů.

Místností začínají rezonovat pravidelné pneumatické údery a na Petrovi Lavičkovi, který test pozorně sleduje, jde poznat lehká nervozita. Za každým rámem je spousta času, spousta práce spousty lidí, pokud rám projde EFBe testem, je to jako když vám syn přinese domů maturitní vysvědčení.

„A i kdybychom dnes zjistili nějaký problém, je to lepší, než to objevit až při sériové výrobě. Díky získaným datům bychom mohli provést přesný chirurgický řez a chybu rychle odstranit. Kvalita dat a jejich přesná analýza je důvod, proč znovu testujeme už několikrát otestované,“ vysvětluje Petr a po očku stále sleduje probíhající maturitní zkoušku rámu.

První zkoušky jsou spuštěny a já se mezitím snažím zjistit víc o způsobu testování. Aby například rám získal certifikaci EFBe, musí projít sérií testů, které se dělí do tří základních kategorií – testy tuhosti, únavové testy a testy přetížení. Normy nastavené německou laboratoří jsou přitom výrazně přísnější než klasické evropské standardy.

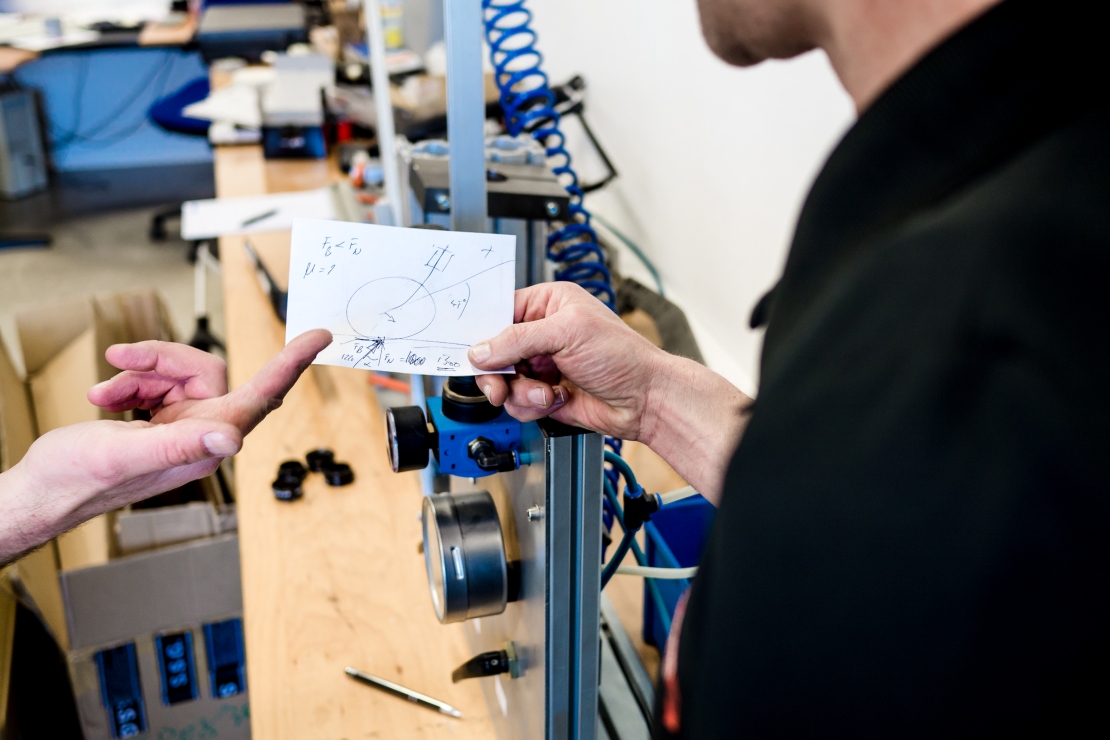

„ Před časem se na nás obrátila jedna velká značka. Měli neustálé problémy s praskáním rámu u středového složení. Rám prošel desítkami testů, které však nedokázaly nic odhalit. Bylo to ale jednoduché jak facka. Oni testovali zatížení jen ve vertikální poloze, ale při silovém šlapání ze sedla je rám vždy vychýlený do strany. Stačilo pak správně nastavit stolici a za odpoledne jsme měli kompletní data k odstranění chyby,“ dokumentuje Marcus důležitost přesnosti nastavení testu. Klíčem k úspěchu totiž není testovat úplně všechno nebo testovat s okázale přehnaným zatížením, rozhodující je umět přesně simulovat skutečnost a replikovat reálné podmínky použití.

Stojíme u stolice na statickou zkoušku, která připomíná jednoduchou lavici v posilovně, a Marcus mi vysvětluje rozdílné chování materiálů. Špatný karbonový rám ve většině případů praskne už tady při testu statickým zatížením, duralové rámy prověří až dynamická zátěž opakujících se rázů útočící na únavu materiálu. Zatímco dostávám další rámařskou lekci, technik před námi pečlivě upíná do stolice klasický dámský rám se sníženou horní rámovou trubkou. Z počítače během chvíle vyjíždí výsledky, Marcus hledí do monitoru, pak na rám, pak zase do monitoru a přitom nechápavě kroutí hlavou.

„Musíme test udělat ještě jednou. Podle těchto výsledků má rám lepší tuhost než některé top silniční rámy,“ vysvětluje překvapený Marcus. Druhý test ale potvrzuje předchozí měření a šéf kopřivnické továrny si spokojeně dělá další poznámku do bloku hustě popsaného poznatky z dnešního „mučení“. Marcus mu přitom ukazuje, jak si kopřivnické rámy stojí v porovnání s výsledky zvučných značek. To je také další obrovská výhoda německé laboratoře. Díky otevřené metodice měření a zpracování dat, dokáže svým zákazníkům vysvětlit výsledky testu a dát je do souvislostí. Tedy ne jen prospěl nebo neprospěl, ale kompletní vysvědčení ze všech předmětů.

A jak si tedy české rámy stojí? Okupují místa v horní třetině a za sebou nechávají celou řádku zvučných značek. „Hlavně neuvádět žádné konkrétní jména,“ důrazně upozorňuje Marcus.

V laboratoři na předměstí Dortmundu jsme strávili skoro celý den. Teď už sedíme v našem bílém kombíku a upalujeme domů. Úložný prostor teď sice zeje prázdnotou, zato si Petr Lavička odváží blok hustě popsaný cennými poznámkami a já plnou paměťovou kartu fotek a videí. Na kompletní výsledky se musí počkat asi týden. O pár týdný později mi volá Petr Lavička. Dobré zprávy. Všechny rámy úspěšně prošly nejnáročnější certifikací „Top Performance“. Nejlepší vysvědčení je už na cestě do Česka.